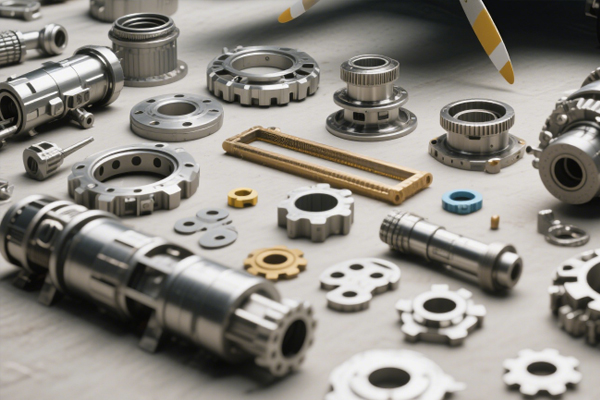

在現代科技蓬(péng)勃(bó)發展的浪潮中,無人機(jī)以其獨特的優勢廣泛應用於(yú)眾多領域,從影視(shì)航拍、物流配送,到農業植保、測(cè)繪勘探,甚至軍事偵察等,無人(rén)機的身(shēn)影無處不在。而無人機能夠穩定、高效地(dì)執行各種任務(wù),離不開其(qí)精(jīng)密的零件製造,其中(zhōng)精密機(jī)械加(jiā)工(gōng)技術起著至關(guān)重要的作用。

一、關鍵零件的精密機械加工需求

(一)機架 / 機身框架

作為(wéi)無人機的主體結構,機架 / 機(jī)身框架猶如人體的骨骼(gé),承載著所有內部組(zǔ)件和外部載荷,對無人機的飛行穩定性和(hé)結(jié)構完整性起著決定性作用。常見的框架材料有鋁合金、鎂合金,在一些高端或特殊用途的無人機中,還(hái)會使用鈦(tài)合金。這些材料在具備良好的強度、剛性和輕量化特性的同時(shí),也對加工精(jīng)度提出了極高要求。

以(yǐ)鋁合金為例,采用 CNC(計算機數控)加工技術時,通過精確編寫的計算機程序控製機床運動,能(néng)夠實現複雜形狀的精確加工(gōng)。在加工過程中,要確保框架各部分的尺(chǐ)寸精度控製在極小(xiǎo)的公差範圍內,如孔(kǒng)位的直徑公差可能要求(qiú)控製在 ±0.05mm 甚至更小,以保證後(hòu)續(xù)零部件的精準安裝,避免因尺(chǐ)寸(cùn)偏差導致(zhì)的裝配問題,影響無人(rén)機整(zhěng)體性能。而且,對於框(kuàng)架的(de)表麵平整度和光潔度也有嚴格標準,以減(jiǎn)少空氣阻(zǔ)力,提升飛行效率。

(二)電機外殼

電機外殼(ké)不僅(jǐn)承擔著保護電機的重任,還對電機的性能有(yǒu)著多方麵影響。由於(yú)電機在運行過程中會產生(shēng)大量熱量、振動,且可(kě)能在各種複雜(zá)環境(jìng)下工作,電機外殼需要具備良好(hǎo)的散熱性、耐候性、耐腐蝕性以及足夠(gòu)的強度和剛性,同時還(hái)要盡可能輕薄,以減輕無人機整體重量。

在(zài)加工電機外殼時,常選用鋁合金或不鏽鋼材料。鋁合金因其(qí)優良的導熱性成為常(cháng)用之(zhī)選,在加工過程中,為實現良好的散熱效果,會通過 CNC 加(jiā)工(gōng)在外殼表麵設計並製造出特定形狀和分(fèn)布的散熱片。同時,為保證電機內部轉子、定子等部件的精確配合,電機外(wài)殼的內(nèi)徑、外徑尺寸精度以及內部結構的位置精度(dù)要求都非常高,通常圓柱度公差要控製在 ±0.03mm 以內(nèi),以確保電機運行的平穩(wěn)性和高效性,任何微小的偏差都可能引發電機性能下降甚至損壞。

(三)螺旋槳軸和連接件

螺旋槳軸和連接件作為連接電機和螺旋槳的關鍵部分,直接傳遞動力,其加工質量直接關乎無人機的飛行性能。常見(jiàn)材料(liào)為鋼或鋁,加工過(guò)程中(zhōng),對軸(zhóu)的直線度、圓度以及連接件的配合精度要求極為苛刻。

螺旋槳軸(zhóu)的直線度若(ruò)偏差過大,在高速旋轉時會(huì)產生劇烈振動,不僅影響螺旋槳的(de)推進效率,還可能對整個無人機的結構造成損害。一(yī)般來說,螺旋槳軸的(de)直線度公差需(xū)控製在每米 ±0.02mm 以內(nèi),圓度公差控製在 ±0.01mm 左右。對(duì)於連接(jiē)件,其與螺旋槳軸和螺旋槳的(de)配合精度要保證在(zài)極小的間隙範圍內(nèi),以確保(bǎo)動力傳遞的穩定性和可靠性,防止在飛行過程中出現鬆動、脫落等(děng)危險情況。

(四)相機支架和(hé)雲台

在具備(bèi)航拍(pāi)功(gōng)能(néng)的無人機中,相機支架(jià)和雲台用於固定(dìng)和精確控(kòng)製(zhì)相機角度,為獲取高質量的圖像或視頻(pín)提(tí)供保障。這要求(qiú)其具備極高的(de)穩(wěn)定性和精(jīng)確的運動控製能(néng)力,因此(cǐ)對加工精度和(hé)材料特性有嚴(yán)格要求(qiú)。常見材料為(wéi)鋁合金或不鏽(xiù)鋼。

通過精密機械加工,相機(jī)支架和雲台的各運動關節部分需要達到非常高(gāo)的配合精度,如旋轉(zhuǎn)軸(zhóu)與軸承的(de)配合間隙通常控製在(zài) ±0.01mm - ±0.02mm 之間,以保證雲台在轉動過程中的平(píng)穩性和精確性(xìng),避免因(yīn)間(jiān)隙過大導致相機抖動,影響拍攝效果。同時,支架和雲台的結構(gòu)設計和加工要(yào)確保在承受(shòu)相機重量以及無人機飛行過程中的各種振動和(hé)外力時,依然能夠保持穩定,不發生變形或位移。

二(èr)、精密機械加工技術與工藝

(一(yī))CNC 加工技術

CNC 加工技術(shù)憑借其高精度(dù)、高效率和高靈活性,成為無人(rén)機零件精密加工的核(hé)心(xīn)技術之一。在加工過程中,技(jì)術人員首(shǒu)先根據零件的設計圖紙,利用計算(suàn)機輔助設(shè)計(CAD)和計算機輔助製造(CAM)軟件,生成詳細的加工指令,精(jīng)確規劃刀具的運動軌跡、切削參數(如切削速度、進給量、切削深度)等。

然後,將這些指令輸入到 CNC 機床控製係統中,機床根據指令精確控製刀(dāo)具和工(gōng)件的相對運動,完成各種複雜形(xíng)狀的切削加工。例(lì)如,在加工具有複雜曲(qǔ)麵的無人機螺旋槳時,CNC 加工能夠通過多軸聯(lián)動,精確地按照設計要求切(qiē)削出葉片的形狀,保證其空(kōng)氣動力學性能。而且(qiě),CNC 加工可以在一次裝夾中完成多個工序的加工,減(jiǎn)少了因(yīn)多次裝夾帶來的定位誤差,極大地提(tí)高了零件(jiàn)的加工(gōng)精度和生產效率。

(二)精密磨削加(jiā)工

對於一些對表麵光潔度和尺寸精度要(yào)求(qiú)極高的無人機零件,如(rú)高精度的軸類零件、光學鏡片安(ān)裝座等,精(jīng)密磨削加工是必不可少的工藝環節。磨削加工是利用高速旋轉的砂輪對工件表麵進行微量切削,以達(dá)到極高的尺寸精度和表麵質量。

在(zài)磨削(xuē)過(guò)程(chéng)中,通過(guò)精確控製砂輪的(de)轉速、進給量(liàng)以及磨削液的使(shǐ)用等參數,可以將零(líng)件的尺寸精度控製在微米級,表(biǎo)麵粗糙度 Ra 值可達 0.05μm - 0.8μm 之間。例如,無人機光學係統中的(de)鏡片安裝座,其安裝鏡片的內孔尺寸精度要求極高,通過精密磨(mó)削加工能夠(gòu)確保鏡片安裝的準確性和(hé)穩定性,從而保證光學(xué)係統的成(chéng)像質量。

(三)電火花加工

當遇到一些形狀複(fù)雜、硬度高且難以通過傳統切削加工方法完成的無人機零件時,電火花加(jiā)工技術便能發揮其獨特優勢。電火花加工是基(jī)於放電腐蝕原理,通過工具電(diàn)極和工件之間不斷產生的脈衝性火花放電,產生瞬間高(gāo)溫,使工件表麵的金屬局部熔化甚至氣(qì)化,從而達到去除材料、加工成型的目的。

在無(wú)人機零件加工中,常用於加工一些具有(yǒu)細(xì)微、複雜結構的模具,如用於製造無人機塑料零件(jiàn)的注塑模具。這些模具的型腔(qiāng)可能包含非常精細的圖案或結構,通過電火花加工(gōng)能夠精確地(dì)複製(zhì)設計形狀,滿足模具製造的高精度要求,進而保證注塑成型的無人機零件質量。

(四)表麵處理工藝

為了進一步提升無人機零件的(de)性能和使用壽命,表麵處理工藝是不可或缺的環(huán)節。常見的表麵處理工藝包括陽極氧化、電鍍、噴漆等(děng)。

陽極(jí)氧化(huà)主要應用(yòng)於鋁合金零件,通過在零件表麵形成一層堅硬、致密的氧化(huà)膜,能夠顯著提高零件的(de)耐腐蝕性、耐磨性以及絕緣性能。例如,無人機的鋁合金機架經過陽極氧化處理(lǐ)後(hòu),不(bú)僅外觀更加美觀,而且在惡劣環境下的抗腐蝕能力大大增強。電鍍則常用於(yú)提高零件表麵的硬度(dù)、導電(diàn)性或裝飾性,如在一些電子設備外殼零件表麵鍍鎳,可增強(qiáng)其耐磨性和抗電磁(cí)幹擾(rǎo)能力。噴(pēn)漆工藝主要用於保護零件表麵免受腐蝕,同時起到一定的裝飾(shì)作用,並且可以根(gēn)據設計需求選擇不同顏色和光澤度的漆料,滿足無人機外觀多樣化的(de)要(yào)求。

三、精密機械加工(gōng)麵臨的挑戰與應對策略

(一)加工(gōng)精度與質量控製挑(tiāo)戰

隨著無(wú)人機技術的不(bú)斷(duàn)發展,對零(líng)件的(de)加工精度要求越(yuè)來越高,同時還要保證批量生(shēng)產過程中的質(zhì)量(liàng)穩定性。在實際加工中(zhōng),由於刀具磨損、機床振動、切削熱等多種因素的影響,要實現並保(bǎo)持高精度加工並非易事。

為應對這(zhè)一挑戰,一方麵,企業需要不斷引進先進的加工設備,如高精度的五軸聯動 CNC 機床,其(qí)具備更高的運動精度和穩定性,能夠有效減少因機床(chuáng)自身(shēn)誤差帶來的加工偏差。另一方麵,采(cǎi)用(yòng)先進的加工工(gōng)藝和檢測技術至關重要。例如,運(yùn)用自(zì)適應加工技術,通過實時監測(cè)加工過程中的切削力(lì)、溫度(dù)等參數,自動調整切削參數,以補償刀具磨(mó)損和其他因素造成的影(yǐng)響,保證加(jiā)工精度的穩定性。同時,配備高精度的測量儀器,如三坐標測量(liàng)儀、激光幹涉儀等,對加工後的零件進行全麵、精確的檢測,及時發現並糾正加工質量問題。

(二)材料特性帶來的加工難度

無人機零件所采用的材料種類繁多(duō),且不斷向高(gāo)性能、輕量化方向發展,如碳纖維複合材料、高強(qiáng)度鋁合(hé)金、鈦合金等。這些材料具有各自獨(dú)特的物理和機械性能,給精密機械加工帶來了諸多挑戰。

以碳纖維複合材料為例,其具有高強度、低密度的優點,但由於碳(tàn)纖(xiān)維硬度高(gāo)且材料各向異性,在加工過程中容易(yì)出現纖維斷裂、分層等缺陷。針(zhēn)對這類(lèi)問題(tí),需要(yào)研(yán)發專門的(de)加工刀具和(hé)工藝。采用金剛石塗層刀(dāo)具,能夠提高刀具的耐磨性和切削性能,減(jiǎn)少對碳纖維的損(sǔn)傷。同(tóng)時,優化(huà)切削(xuē)參數,如降低切削速度、增(zēng)加進給量,采用分層切削(xuē)等方式,可有效改(gǎi)善加工質量。對於鈦合金材料(liào),因其化學活性高、導熱性差,加工過程中易(yì)產(chǎn)生高溫,導致刀具磨損加劇,加工難度大。此時,需要選擇合適的切削液,提高冷卻和潤滑(huá)效果,降低切削溫度,同時優化刀具幾何形狀,提高刀具的抗磨損能力。

(三)成本(běn)控製與生產效率平衡

在滿足高精度加工要求的同時,如何控製加工成(chéng)本並提高生產效率是企(qǐ)業麵臨的又一重要挑戰。精(jīng)密機械加(jiā)工往往需要使用高端設備、先(xiān)進刀具以(yǐ)及專業(yè)技術人員,這無疑增加了生產成本。而且(qiě),為保證加工精(jīng)度,加(jiā)工過程可能較為複雜、耗時,影響生產效率。

為解決(jué)這一問題,企業可以通過優化生產流程來提高效(xiào)率。例(lì)如,采(cǎi)用(yòng)並行工程理念,在產品設(shè)計階段就充分考慮加(jiā)工工藝(yì)和(hé)生產(chǎn)製造的可行性,提前規劃加工流程,減少設計(jì)變更和不必要的工序。同時,合理安(ān)排生產計劃,充分利用設備的(de)空閑時間,提(tí)高設備利用率。在成本控製方麵,與(yǔ)優質供應商建立長期穩定的合作關係,批量采購原材料和刀具(jù),降低采購成本。此外,加強員(yuán)工培訓,提(tí)高員工操作技能和工(gōng)作效(xiào)率,減(jiǎn)少因人為失誤導致(zhì)的廢品率(lǜ)和返工率,從而降低生產成本。

四、未來發展趨勢展(zhǎn)望

(一)智能(néng)化加工技(jì)術的應用

隨著人工智能(AI)、大數據、物聯網等技術的飛速發展,智能化加工技術將在無人機零件精密(mì)機械(xiè)加工領域得到更廣泛(fàn)的應用。通過在加工設備上安(ān)裝各類傳感器,實時(shí)采集(jí)加工(gōng)過程中的數據,如切削力、溫度、振動等,利(lì)用 AI 算法對這些數據進行分析和處理,實現對加工過程(chéng)的智能監控和優化。例如,AI 係統可以根據實(shí)時數(shù)據預測刀具的磨損情況,提前提醒操作人員更換(huàn)刀具,避免因刀具過(guò)度磨損導致的加工質量問題。同時,基於大數據分析,可以對不同零件的加工工(gōng)藝進行優化,製(zhì)定(dìng)出更加高效、精準的加工方案,提高整體加工效率和質量。

(二)新型材料加工(gōng)技術的研發

為了(le)滿(mǎn)足無(wú)人機性能不斷提升的需求,新型材料將不(bú)斷(duàn)湧現,這也促(cù)使加工技術持續創新。例如,隨著納米材料、智能材料在無人機領域的潛在應用,研發與之相適應的精密加工技術成為必然趨勢。對於納米材(cái)料,其微觀結構(gòu)和性能與傳統材料(liào)有很(hěn)大差異,需要開發特殊的加工方法,如原子級別的操控技術,以實(shí)現對納米材料(liào)零件的精(jīng)確製造(zào)。此外,針(zhēn)對新型複合材料的加工,可能需要結合(hé)多種加工工藝,開發複合加工技術,以解決複合材料(liào)加工過程中的各種難題,確保新型材(cái)料能夠充分發(fā)揮(huī)其(qí)優(yōu)異性能,推動無人機技術的進一步發展。

(三)綠色製造與可持續發展

在全球倡導綠色環保和可持續發展的大背景下,無(wú)人機零件精密機械加工行業也將朝著綠色製(zhì)造方向發展。一方麵,在加工過程中,將更加注重節能減排(pái),通過優化(huà)加工工(gōng)藝,減少切削液、能源的消耗,降低對環境的汙染。例如(rú),采用幹(gàn)式切削(xuē)或微量潤滑切削(xuē)技術,替代傳統的大量使(shǐ)用切削液的加工方式,不僅可以減少(shǎo)切削液的處理成本和環(huán)境汙染,還(hái)能提高加工效率和零件表麵質量。另一方麵,在材料選擇上,更加傾向於可回收、可降解的材料,同時加強(qiáng)對廢舊零件的(de)回收和再利用,形成資源的循環利用,實現(xiàn)整個行業的可持續發展。

精密機械(xiè)加(jiā)工技術作為無人機製造的關鍵(jiàn)支撐,在不斷滿足無人機高性能、高精度要求的(de)同時,也麵臨著諸多挑戰。通過持續(xù)的技術創(chuàng)新、工藝優化以及應對(duì)策略的實施,該領域將朝著智能化、綠色化方向不斷發展(zhǎn),為(wéi)無人機技術的進一步突破(pò)和廣泛應用奠定堅實基礎,助力無人機在更多領(lǐng)域發揮更大的價值(zhí)。